Tendances du marché de Japon Automatisation des usines et contrôles industriels Industrie

Les systèmes de contrôle distribués devraient connaître une croissance significative du marché

- Les systèmes de contrôle distribués (DCS) sont des plates-formes orientées processus qui s'appuient sur un réseau de capteurs, d'actionneurs et de contrôleurs interconnectés, ainsi que de terminaux pour agir comme un contrôleur principal centralisé pour les opérations de production d'une installation. Par conséquent, un DCS se concentre sur les processus de contrôle et de surveillance et permet aux exploitants dinstallations de voir toutes les opérations des installations en un seul endroit. DCS permet la mise en œuvre de stratégies avancées dautomatisation des processus car il fonctionne sur une plate-forme de contrôle en boucle fermée. Ainsi, DCS convient au contrôle des opérations dans une seule installation ou usine. De plus, un DCS est crucial pour maximiser la visibilité des processus opérationnels quotidiens d'une installation.

- L'architecture de contrôle comprend un niveau de contrôle de supervision, supervisant des sous-systèmes multi-intégrés, chargé de contrôler les détails d'un processus localisé. Ils sont connectés à des capteurs et des actionneurs et utilisent le contrôle des points de consigne pour contrôler le flux de matériaux dans l'usine.

- L'un des avantages importants des systèmes DCS est que la communication numérique entre les postes de travail, les contrôleurs distribués et d'autres éléments informatiques suit le principe d'accès peer-to-peer. Ces conditions préalables ont conduit à l'adoption de DCS, car ces systèmes offrent une complexité opérationnelle, un risque de projet réduit et des fonctionnalités telles que la flexibilité pour une fabrication agile dans des applications très exigeantes. La capacité du DCS à intégrer des automates programmables, des commandes de turbomachines, des systèmes de sécurité, des commandes tierces et divers autres contrôles de processus d'usine pour les échangeurs de chaleur, les chauffe-eau d'alimentation et la qualité de l'eau, entre autres, favorise l'adoption du DCS dans le secteur de l'énergie.

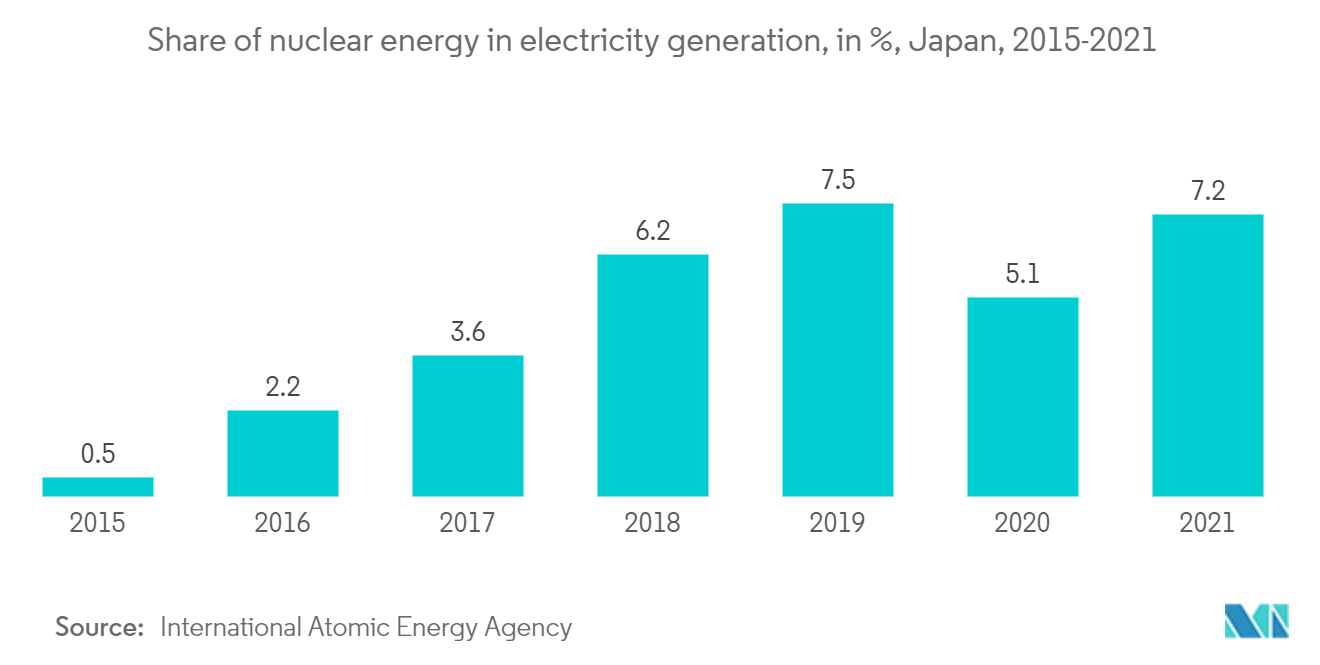

- Avec la demande croissante d'énergie au Japon, l'intérêt pour la construction de nouvelles centrales électriques au cours des 15 à 20 prochaines années s'est accru. Cela a mis l'industrie nucléaire au défi de fournir un volume de construction élevé. Une stratégie clé pour relever ce défi consiste à développer une conception avancée de centrale nucléaire qui permet une construction modulaire, un niveau élevé de standardisation, des caractéristiques de sécurité passive, un nombre réduit de composants et un délai de construction court. En conséquence, il offre des opportunités lucratives pour la croissance du marché étudié.

- On constate également une augmentation de l'utilisation des systèmes de contrôle distribué dans les centrales nucléaires, les usines chimiques, pétrochimiques, métallurgiques, etc., en raison des exigences minimales de dépannage, du temps d'ingénierie, de l'efficacité améliorée, etc. Cette tendance devrait stimuler la croissance de significativement le marché étudié.

- Si les systèmes de contrôle distribués ont fourni une solution efficace pour gérer les fonctions nécessaires au fonctionnement sûr et efficace des usines, ils ont du mal à répondre aux attentes liées à l'émergence des technologies numériques dans l'espace industriel. Alors que les développements au Japon, tels que les instruments intelligents et les capteurs utilisant les technologies IIoT, transforment les possibilités de contrôle et d'accès aux données, les difficultés liées à leur intégration dans les systèmes de contrôle distribués signifient que, dans certains cas, leur potentiel le plus élevé est resté pour l'essentiel inexploité. Par conséquent, il existe une demande massive de DCS innovants et agiles sans compromettre leur rôle principal de contrôle et de coordination fiables et sûrs dun grand nombre dactifs de production régionaux.

Les robots industriels devraient détenir une part de marché importante

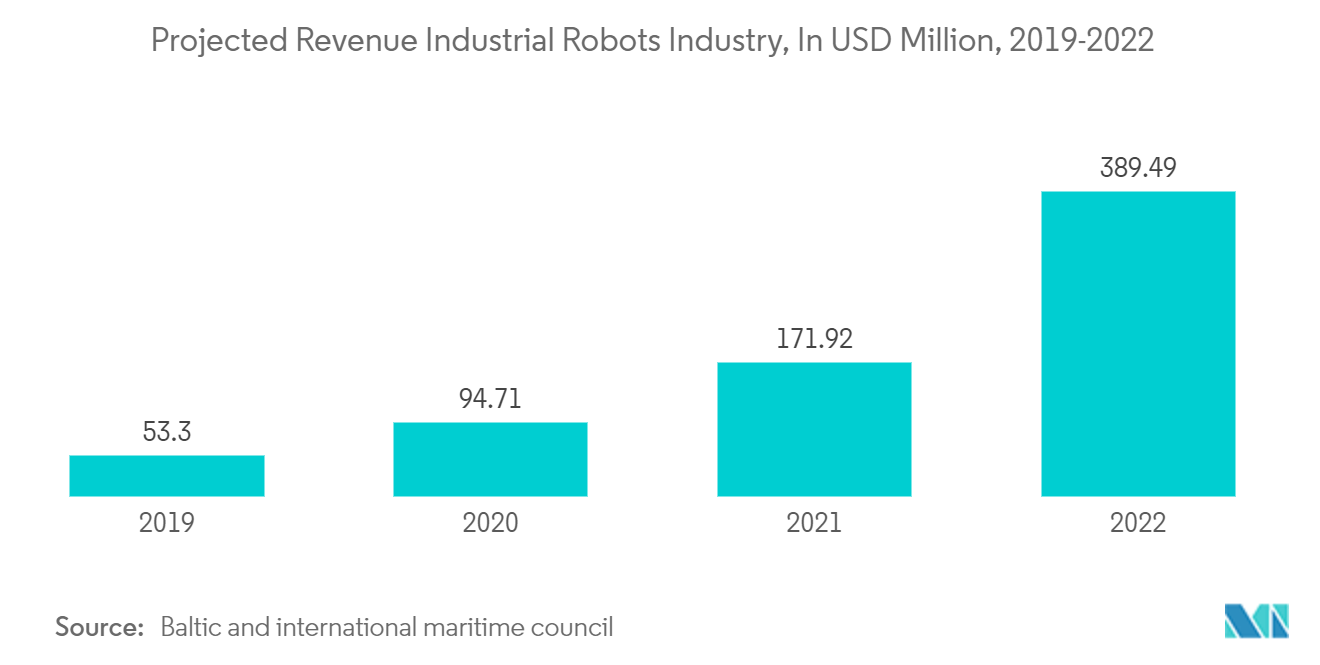

- Le Japon est un acteur majeur dans la production de robots et de systèmes dautomatisation industrielle. Grâce à son secteur robotique et à ses technologies d'automatisation bien développés, le Japon est l'un des principaux pays à utiliser la robotique et l'automatisation dans les processus de production à l'échelle mondiale. Selon le Bureau des statistiques du Japon, les revenus de l'industrie des robots dans le pays devraient atteindre 16,35 milliards de dollars en 2024, contre 10,18 milliards de dollars en 2018.

- Le leadership actuel du Japon en matière de robotique s'appuie sur une longue histoire de leadership technologique dans le secteur manufacturier. Actuellement, les entreprises japonaises dautomatisation bénéficient dune forte croissance de la demande pour leurs produits.

- Avec une demande croissante dans toutes les économies, les fabricants de produits adoptent des robots pour automatiser certains processus répétitifs. Le marché des robots industriels a connu une demande énorme au cours de la dernière décennie, en raison de ladoption croissante de systèmes dusines intelligentes. Ces robots jouent un rôle crucial.

- L'industrie 4.0, la révolution industrielle la plus récente, a alimenté l'évolution de nouvelles technologies, telles que les robots collaboratifs, les robots compatibles avec l'IA, etc., et a permis aux entreprises d'utiliser des robots pour rationaliser de nombreux processus, améliorer l'efficacité et éliminer les erreurs. La sécurité accrue sur le lieu de travail et lamélioration des capacités de production ont poussé les industries à investir dans des systèmes robotisés.

- De plus, les robots industriels deviennent de plus en plus petits et moins chers sans compromettre la qualité ; le marché devient attractif pour les acteurs clés de plusieurs secteurs dutilisateurs finaux. Cependant, des investissements plus élevés pourraient entraver la croissance du marché. La recrudescence de la demande de robots industriels au Japon a été déclenchée par une pénurie de travailleurs qui sont restés en congé en raison des confinements liés au COVID-19 et d'une modernisation des industries traditionnelles.