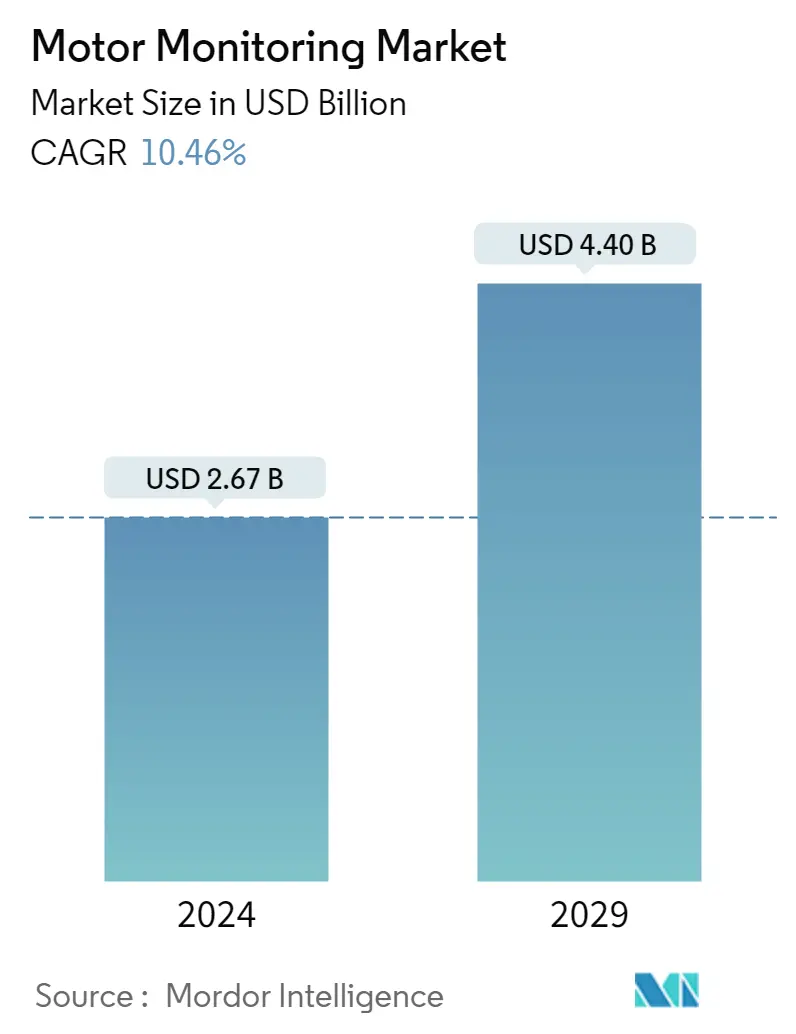

Volumen del mercado de Monitoreo de motores Industria

| Período de Estudio | 2019 - 2029 |

| Volumen del mercado (2024) | USD 2,67 mil millones de dólares |

| Volumen del mercado (2029) | USD 4,40 mil millones de dólares |

| CAGR(2024 - 2029) | 10.46 % |

| Mercado de Crecimiento Más Rápido | Asia Pacífico |

| Mercado Más Grande | América del norte |

| Concentración del Mercado | Bajo |

Jugadores Principales

*Nota aclaratoria: los principales jugadores no se ordenaron de un modo en especial |

¿Necesita un informe que refleje la manera en la que el COVID-19 ha impactado en este mercado y su crecimiento?

Análisis del mercado de monitoreo de motores

El tamaño del mercado de monitoreo de motores se estima en 2,67 mil millones de dólares en 2024 y se espera que alcance los 4,40 mil millones de dólares en 2029, creciendo a una tasa compuesta anual del 10,46% durante el período previsto (2024-2029)

Todas las máquinas giratorias experimentan vibraciones. Los motores tienen diferentes fallas que la detección de vibraciones puede identificar. La adopción del monitoreo de condición con sensores inalámbricos de IoT y software basado en la nube permite a los profesionales de la industria adelantarse a los problemas de los equipos y evitar el tiempo de inactividad al acceder a datos de corriente, vibración y temperatura desde cualquier lugar de una planta en cualquier momento. Esto sigue una tendencia continua que impulsa el crecimiento del mercado

- La creciente conciencia sobre el mantenimiento predictivo y su aumento con análisis impulsan el mercado. La importancia del control de los motores eléctricos está relacionada con los daños derivados del fallo de incluso un solo motor. Se ha estimado que por cada hora de inactividad, el coste de la producción perdida ronda los 1.000 euros en el sector de producción de pasta. Implementar aún más el mantenimiento predictivo y capacitar al personal de mantenimiento interno para que sea autónomo en el menor tiempo posible es una de las soluciones de bajo costo.

- El mantenimiento predictivo basado en reglas se basa en sensores para recopilar continuamente datos sobre los activos y envía alertas de acuerdo con reglas predefinidas, incluso cuando se alcanza un umbral específico. Con análisis basados en reglas, los equipos de productos trabajan junto con los departamentos de ingeniería y servicio al cliente para establecer causas o factores que contribuyen a las fallas de sus motores. De ahí que estas tecnologías industriales de IoT impulsen el mercado.

- La creciente adopción de sistemas inalámbricos para el monitoreo de motores impulsa el mercado. Los motores y accionamientos eléctricos consumen alrededor del 45% de la generación de energía. Sin embargo, si las máquinas eléctricas no se mantienen adecuadamente, consumen entre el 5% y el 10% del exceso de energía, lo que afecta la productividad y los ingresos. La monitorización inalámbrica del motor es capaz de capturar los parámetros de la máquina con mayor precisión con la detección automática de condiciones anormales y la notificación al servidor en unos pocos microsegundos. La ventaja de la tecnología inalámbrica es que es muy confiable y funciona incluso a velocidades de red muy lentas y maneja múltiples dispositivos a la vez. El sistema diseñado es fácil de instalar y escalar a grandes configuraciones industriales, ya que no implica un mecanismo complejo y utiliza un protocolo MQTT liviano.

- Sin embargo, la falta de personalización con la alta inversión inicial limita el crecimiento del mercado. Debido a la integración de nuevas tecnologías, los sistemas industriales son cada vez más complejos. Al mismo tiempo, encarece y complica las actividades de mantenimiento y seguimiento para obtener datos fiables a tiempo. Cuantos más sensores se integren en el sistema, más datos se generarán y deberán gestionarse. Pero procesar esta creciente cantidad de datos a través de tecnologías de bases de datos será un desafío. Este problema está directamente relacionado con el concepto de Big Data. La guerra entre Rusia y Ucrania también ha tenido un impacto en el ecosistema general del embalaje.

- Sin embargo, la pandemia de COVID-19 afectó a la producción en plantas de fabricación como la automoción, el sector minero, etc. Pero la transformación digital está ofreciendo características importantes a los fabricantes, como la visibilidad en tiempo real de los equipos que han desplegado la solución en la nube y proporciona darles la capacidad de analizar el estado de su motor. Otras soluciones de software equipadas por la planta de fabricación también pueden ser monitoreadas por su sistema central.

- Además, la COVID-19 obligó a adoptar más rápidamente un nuevo modelo de servicio de mantenimiento predictivo en sistemas impulsados por motor, ya que existe una restricción para viajar para realizar análisis del estado de los activos. Varios proveedores de servicios realizaron un análisis a través de estos dispositivos de monitoreo portátiles críticos, como el probador de vibraciones 810 de Fluke o el Baker EXP4000 de Megger. Los sensores inteligentes son una herramienta fácilmente disponible que proporciona una vista remota de los activos del cliente, lo que a su vez elimina la necesidad inmediata de viajar a una instalación. El seguimiento y el diagnóstico remotos serán una aceptación clave y una ayuda adicional para impulsar el mercado en esta situación.