Tendencias del Mercado de Coches ligeros Industria

Creciente demanda de material liviano por parte de la industria automotriz

A medida que aumentan los costos del combustible y la distancia recorrida, los consumidores quieren mejores millas por galón (mpg) y, a menudo, consideran el rendimiento de la gasolina como un factor clave al comprar un vehículo. Con estrictas regulaciones sobre emisiones debido al aumento de las emisiones de escape, los fabricantes de automóviles se están centrando en fabricar vehículos livianos para reducir las emisiones de CO2. Se estima que una reducción de peso de 10 kg ahorrará 1 gramo de CO2 por kilómetro. En Estados Unidos, las regulaciones exigen que, para 2025, el estándar promedio de economía de combustible debe alcanzar 54,5 millas por galón. Según el Departamento de Energía de EE. UU. (DOE), el peso del vehículo se reducirá en un 10 %, lo que puede generar un aumento del 6 al 8 % en la economía de combustible

Así, para facilitar este cambio, los fabricantes de automóviles están pasando del acero o el aluminio a materiales compuestos esenciales para lograr la rentabilidad de estos ciclos de producción altamente automatizados, que reducen el peso de los vehículos. En un automóvil típico, el uso de fibras es del 50% en volumen y se agrega solo el 10% del peso

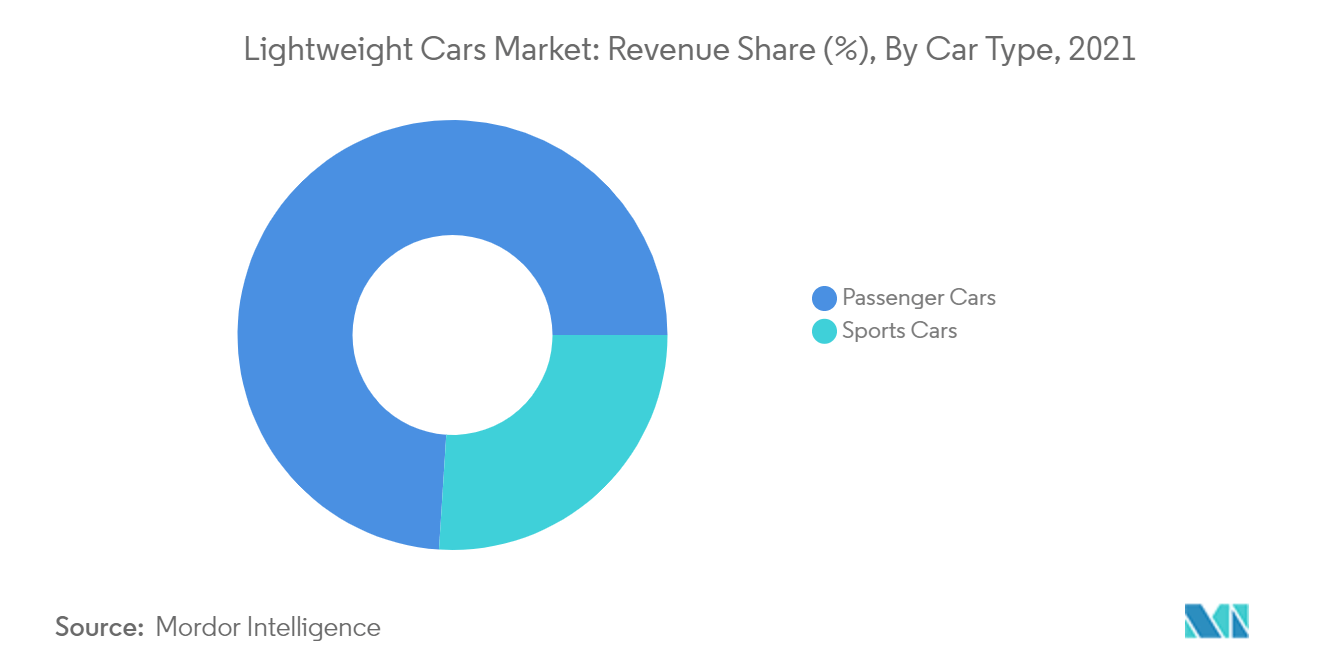

Como resultado, las empresas han comenzado a utilizar materiales como fibra de carbono y aleaciones de titanio para fabricar vehículos livianos y eficientes en el consumo de combustible, especialmente en modelos deportivos y de lujo. Los fabricantes de automóviles, como BMW, Mercedes-Benz, McLaren, Chevrolet y Lamborghini, son algunos de los fabricantes de equipos originales que aumentan continuamente el uso de compuestos en sus vehículos, ya que ayudan a reducir el peso de los vehículos

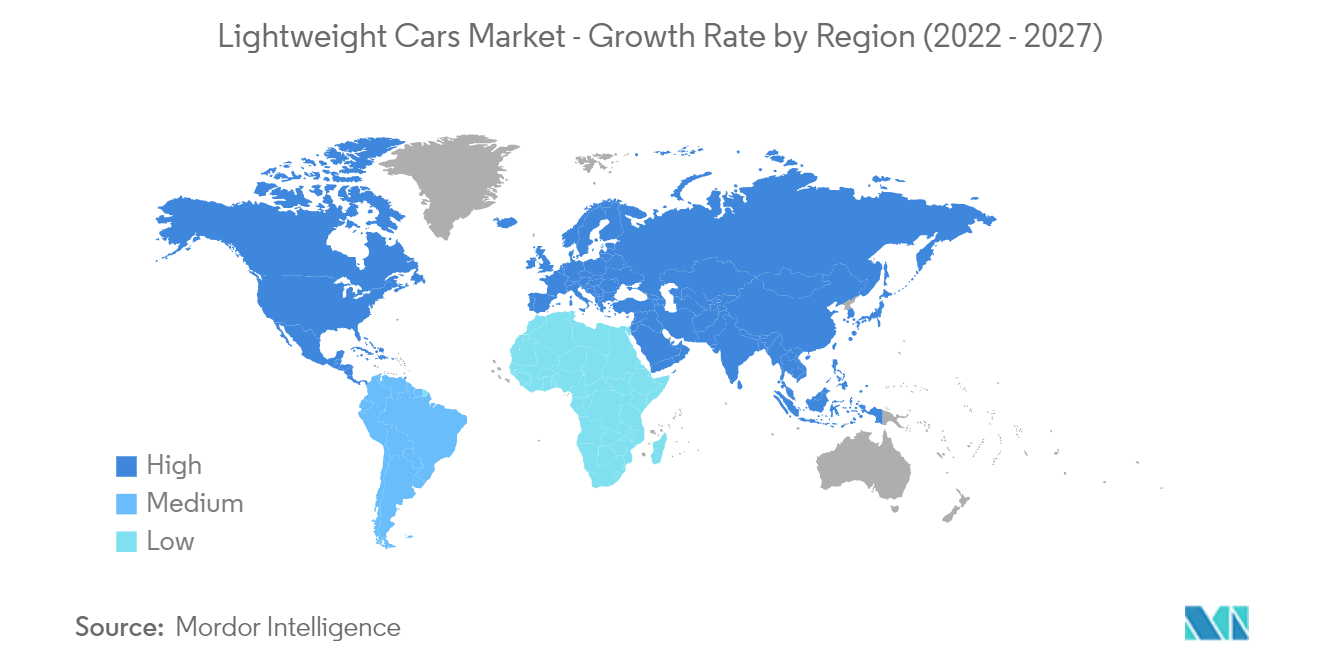

Se espera que Europa sea testigo de una tasa de crecimiento saludable

Con la promulgación de estrictas normas sobre emisiones y economía de combustible en Europa, los fabricantes de automóviles de la región han comenzado a utilizar compuestos de fibra de carbono para fabricar sus vehículos

Las empresas están experimentando con nuevos compuestos que pueden reducir en gran medida el peso total del vehículo. La aplicación de plástico reforzado con fibra de carbono (CFRP) se ha adoptado ampliamente para la producción de carrocerías de automóviles, particularmente en automóviles alemanes como BMW y Audi

Por ejemplo,

- En junio de 2022, Gestamp Automoción SA (Gestamp) anunció una asociación con SSAB para desarrollar un nuevo acero Docol1000CP para piezas de chasis de Toyota Yaris. El nuevo acero es más resistente (1.000 Mpa), más ligero y más respetuoso con el medio ambiente. Estas propiedades también permiten fabricar piezas más ligeras, así como un comportamiento de fatiga muy positivo, importante para cualquier parte de la dirección y suspensión de un coche, como el brazo de control inferior delantero (FLCA). Un menor peso también consumirá menos combustible y emitirá menos contaminación.

- BMW se asoció con el productor alemán de fibra de carbono SGL Group e invirtió aproximadamente mil millones de dólares para asegurar la cadena de suministro de CFRP utilizado en la producción del i3 y el i8. Además de BMW, otro fabricante de automóviles alemán, Audi, utiliza CFRP para fabricar la pared trasera del bastidor espacial de su sedán de lujo A8. Esta pieza proporciona ~40 % de la rigidez torsional general del vehículo, lo que la convierte en un material adecuado para su uso en el vehículo. La pieza es ~50% más liviana que su predecesora metálica.