Tendencias del Mercado de Equipos de END de APAC Industria

Regulaciones estrictas que exigen seguridad

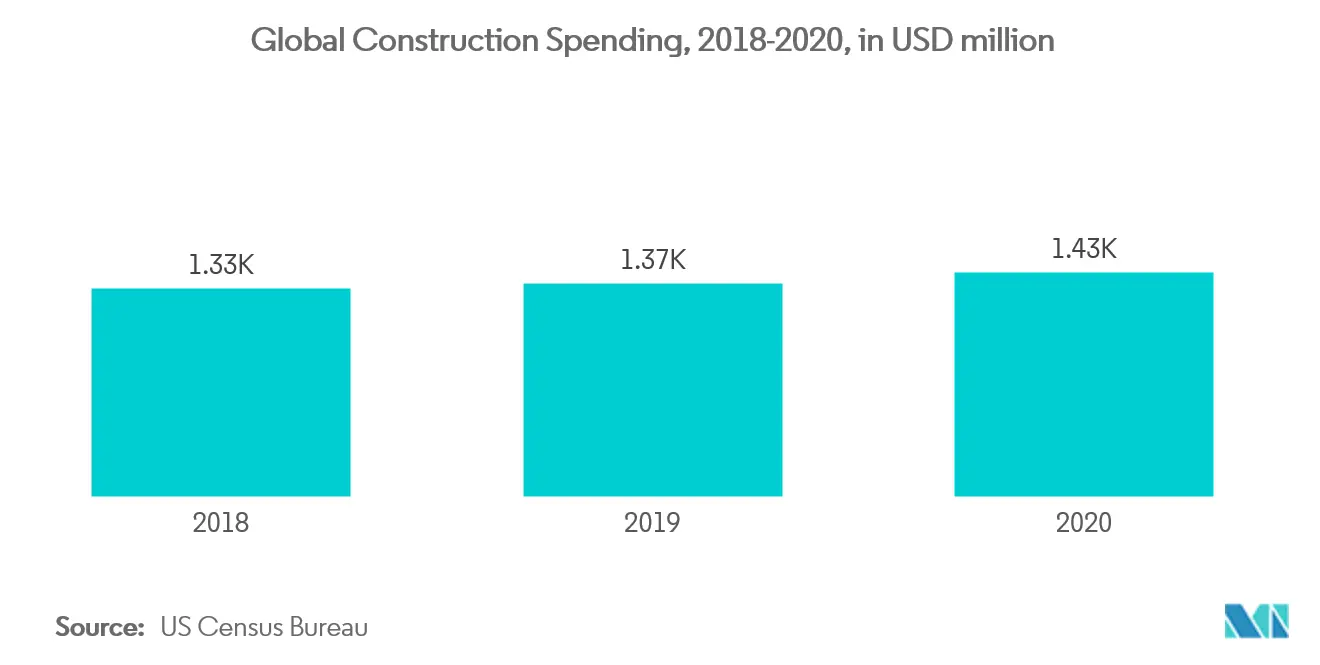

- Varias agencias gubernamentales y organismos regionales de todo el mundo formularon medidas estrictas, principalmente para garantizar la seguridad de los edificios. Estas medidas han exigido el uso de END y otras técnicas de evaluación para realizar controles de aptitud.

- Esto es importante para obtener autorizaciones de construcción de las autoridades competentes para proyectos de infraestructura. Estas comprobaciones incluyen evaluación de la resistencia estructural, seguridad contra incendios y pruebas de cumplimiento del protocolo de emergencia.

- El Consejo de Código Internacional (ICC), que se dedica a la formulación de medidas de seguridad, introdujo un conjunto de códigos de construcción modelo conocidos como códigos internacionales. Estos códigos fueron ideados para su uso en los Estados Unidos, pero también se utilizan ampliamente en otras regiones.

- La norma ICC 1704 exige la necesidad de obtener la certificación END en la categoría de soldadura para garantizar la integridad estructural. Sin embargo, en Estados Unidos, los organismos regionales tienen autonomía para formular sus propios estándares técnicos e industriales.

- Los END son de suma importancia en aplicaciones de alto nivel, como las de defensa y aeroespaciales. En estos sectores, el margen de error es cercano a cero, por lo que las agencias gubernamentales adoptaron las normas ASTM e ISO para exigir técnicas de END durante el desarrollo y mantenimiento de la infraestructura.

- Áreas clave, como la energía, la ciencia de los materiales y el espacio, utilizan ampliamente las END para garantizar la integridad estructural de los componentes. No se puede pasar por alto el papel desempeñado por organizaciones privadas de renombre mundial, como ASTM, ISO y NAS, y estos organismos han elaborado políticas a nivel industrial de END para estipular el conjunto de prácticas y procedimientos que deben seguir las empresas de servicios y equipos de END.

Prueba de ultrasonido

- Las pruebas ultrasónicas son un método de prueba volumétrico que utiliza ondas sonoras de alta frecuencia para medir las propiedades geométricas y físicas de los materiales. Las ondas sonoras de alta frecuencia se introducen en el material para detectar defectos superficiales y subterráneos.

- Mediante pruebas ultrasónicas, se puede detectar la presencia y ubicación de fallas y se puede obtener información sobre el tipo de falla. Los defectos se detectan a partir de la energía de las interfaces metal gas/metal líquido, el tiempo de tránsito de la onda sonora a través de la probeta y la atenuación del haz de ondas sonoras.

- Esta prueba se utiliza para el control de calidad y pruebas de materiales en todas las industrias principales para la prueba de piezas fundidas, forjadas, componentes extruidos, uniones soldadas, fabricación y producción de acero, fabricación de estructuras como recipientes a presión, puentes, vehículos de motor, maquinaria y motores de jet.

- La principal ventaja de las pruebas ultrasónicas es que solo requiere acceso a un lado del material que se está probando y se utiliza principalmente para la inspección de equipos a presión, tanques y sistemas de tuberías. Las pruebas ultrasónicas son el mejor método para detectar roturas planas críticas, como grietas y fusiones incompletas.

- Esta tecnología de prueba tiene una capacidad de penetración profunda. La prueba ultrasónica es un método sensible para la detección de discontinuidades lineales. Las pruebas ultrasónicas son más rápidas y económicas en comparación con el examen radiográfico. Tiene aplicaciones como medición del espesor de paredes, mapeo de corrosión, pruebas de laminación, detección de fallas, medición de densidad y medición de dureza.

- Las pruebas ultrasónicas también se pueden utilizar para medir el espesor de secciones metálicas durante las inspecciones de fabricación y mantenimiento. Las pruebas ultrasónicas se utilizan para medir el espesor de las paredes, detectar grietas ocultas y otras anomalías que afectan la integridad estructural. El uso generalizado de pruebas ultrasónicas en componentes de construcción ha aumentado la importancia de las pruebas ultrasónicas para el control de calidad industrial.