Markt-Trends von US-Automobilverbundstoffe Industrie

Wachsende Nachfrage nach Leichtbaumaterialien

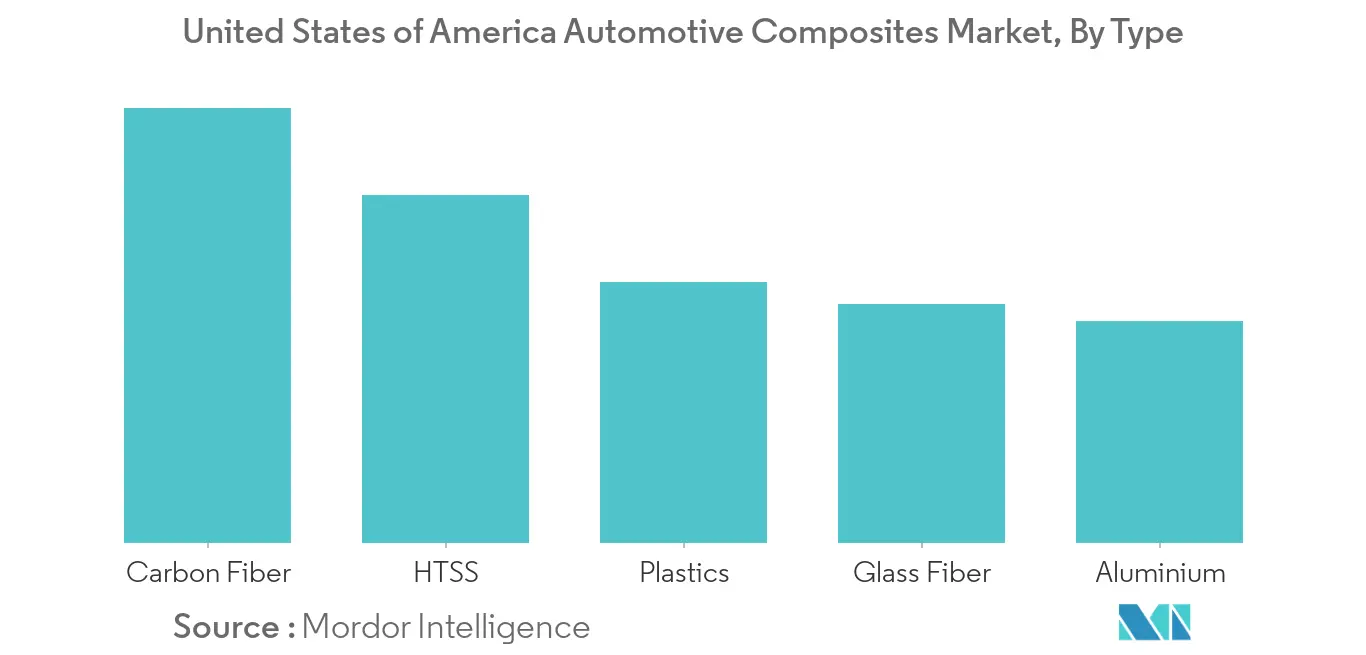

Die Automobilindustrie konzentriert sich seit Jahrzehnten auf das Fahrzeuggewicht, da das Fahrzeuggewicht direkten Einfluss auf die Fahrdynamik und den Kraftstoffverbrauch hat. Aufgrund der hohen Kosten potenzieller Leichtbaulösungen und der geringen Zahlungsbereitschaft der Verbraucher für Gewichtsreduzierung im Automobilbau ist der Einsatz kostspieliger Leichtbaumaterialien bisher begrenzt. Da Regierungen auf der ganzen Welt strenge Emissionsvorschriften umsetzen und in den kommenden Jahren sogar noch höhere Emissionsstandards planen, wird die Bedeutung von Leichtbaumaterialien zunehmen. In einem typischen Automobil werden 50 % des Volumens an Fasern verwendet, während das Gewicht nur 10 % beträgt. In den Vereinigten Staaten schreiben Vorschriften vor, dass der durchschnittliche Kraftstoffverbrauchsstandard bis 2025 54,5 Meilen pro Gallone betragen muss. Nach Angaben des US-Energieministeriums (DOE) führt eine Reduzierung des Fahrzeuggewichts um 10 % zu einer Steigerung des Kraftstoffverbrauchs um 6–8 %. Aus diesem Grund haben Unternehmen damit begonnen, Materialien wie Kohlefaser- und Glasfaserverbundstoffe zu verwenden, um Fahrzeuge leicht und kraftstoffeffizient zu machen. Der Einsatz von Glasfaserverbundwerkstoffen trägt dazu bei, den Fahrzeugverbrauch um 25 % zu reduzieren

Neben Kohlefasern verwenden Automobilhersteller bei der Herstellung zahlreicher Automobilkomponenten auch Glasfaserverbundwerkstoffe. Beispielsweise verfügt der Mini Countryman 2017 über einen Innenverkleidungsträger und verwendet hochfließfähiges, langglasfaserverstärktes Polypropylenmaterial (LGFPP) (STAMAX-Harz) von SABIC. Das Teil ist ca. 15 % leichter als wenn es aus Vollkunststoff gefertigt wäre. Da die Nachfrage nach Leichtbaufahrzeugen in den Entwicklungsländern rapide steigt, wird der Markt für Kohlefaserverbundwerkstoffe im Prognosezeitraum voraussichtlich schnell wachsen

Technologische Fortschritte werden zum Marktwachstum beitragen

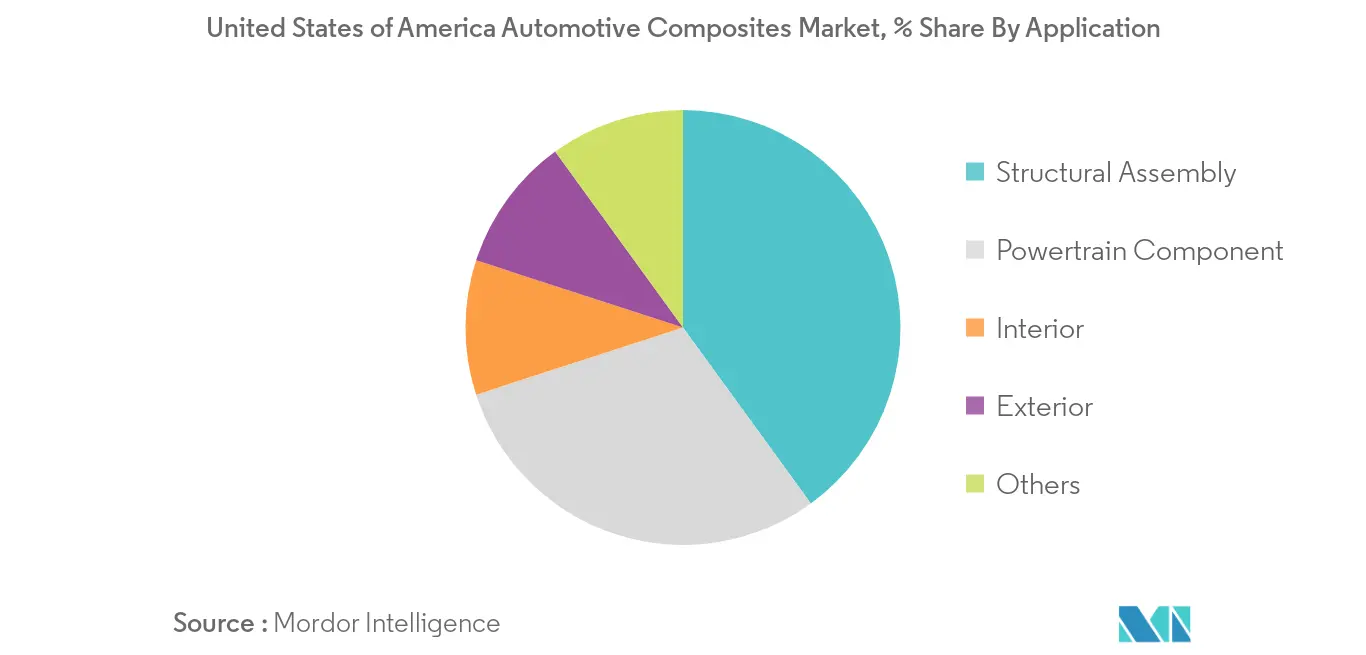

Verbundteile kommen nicht nur Unternehmen zugute, sondern tragen auch dazu bei, den Rohstoffbedarf und den Energieverbrauch zu senken und die Preisflexibilität zu erhöhen. Es spielt auch eine Rolle bei der Erreichung von Nachhaltigkeit. Hersteller nutzen den technologischen Fortschritt. Verbundwerkstoffe werden zunehmend im Innen- und Außenbereich sowie unter der Motorhaube eingesetzt. Lufteinlass, Motorölwanne, Kühler, Motorabdeckung, Luftkühler-Endkappen und Luftkanäle. Technologische Fortschritte haben dazu beigetragen, Verbundwerkstoffe herzustellen, die hitze- und temperaturbeständig sind. Polyamid gehört zu den Verbundwerkstoffen, die einer Temperatur von 250 Grad Celsius standhalten. Zu den Außenanwendungen gehören Kotflügel, Heckklappe, Türmodul, Motorhaube und Stoßstange. Weitere Anwendungen umfassen Druckbehälter, Unterbodenschutz, Antriebswellen und Bleifedern

Verbundwerkstoffe aus Glasfaser und Kohlefaser sind in der Automobilindustrie weit verbreitet. Im prognostizierten Zeitraum wird erwartet, dass der Glasfaserverbundwerkstoff stark nachgefragt wird. Glasfasermaterial bietet niedrige Kosten, Chemikalien- und Korrosionsbeständigkeit und mäßige mechanische Leistung. Die geringe Recyclingfähigkeit von Verbundwerkstoffen behindert auch deren Durchdringung in Pkw der Einstiegsklasse. Allerdings eröffnen Kooperationen der OEMs mit Zulieferern Chancen für das Marktwachstum. Durch die Stärkung des Verbrauchervertrauens, die Verbesserung von Qualität, Haltbarkeit und den technologischen Fortschritt wird erwartet, dass diese Faktoren den Markt für Automobil-Verbundwerkstoffe in Richtung Wachstum treiben