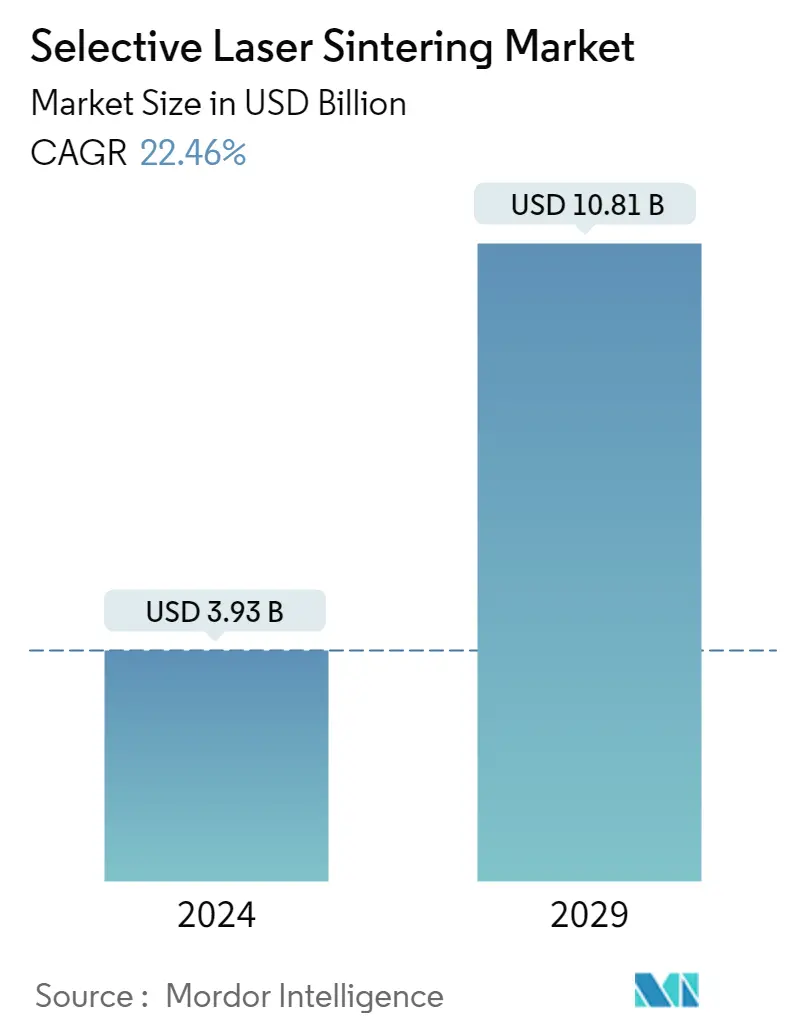

Marktgröße von Selektives Lasersintern Industrie

| Studienzeitraum | 2019 - 2029 |

| Marktgröße (2024) | USD 3,93 Milliarden |

| Marktgröße (2029) | USD 10,81 Milliarden |

| CAGR(2024 - 2029) | 22.46 % |

| Schnellstwachsender Markt | Asien-Pazifik |

| Größter Markt | Nordamerika |

| Marktkonzentration | Niedrig |

Hauptakteure

*Haftungsausschluss: Hauptakteure in keiner bestimmten Reihenfolge sortiert |

Benötigen Sie einen Bericht, der die Auswirkungen von COVID-19 auf diesen Markt und sein Wachstum widerspiegelt?

Marktanalyse für selektives Lasersintern (SLS).

Die Größe des Marktes für selektives Lasersintern wird im Jahr 2024 auf 3,93 Milliarden US-Dollar geschätzt und soll bis 2029 10,81 Milliarden US-Dollar erreichen, was einem durchschnittlichen jährlichen Wachstum von 22,46 % im Prognosezeitraum (2024–2029) entspricht

Selektives Lasersintern (SLS), eine additive Fertigungstechnik (AM), ist ein Prozess, bei dem ein leistungsstarker Laserstrahl auf ein Bett aus pulverförmigem Material (typischerweise Nylon oder Polyamid) gerichtet wird, um eine Schicht des gewünschten Objekts zu sintern. Nach Fertigstellung dieser Schicht wird das Objekt mit einer neuen Pulverschicht bedeckt und eine weitere Schicht gesintert

- Es wird erwartet, dass der Markt für SLS-Geräte durch die steigende Nachfrage aus Industrieländern aufgrund der Präsenz von Forschungs- und Entwicklungseinrichtungen in diesen Ländern angetrieben wird. Die Verbreitung von Lasersinterdruckern hat zugenommen, da nichtmetallische Pulver zur Herstellung von Prototypmodellen und -teilen leichter verfügbar sind. Außerdem sind Laser-Sinter-Drucker beim Drucken von Metallteilen am präzisesten.

- Selektives Lasersintern (SLS) gilt als eine der am meisten bevorzugten Technologien und dürfte im Prognosezeitraum aufgrund seiner zahlreichen Vorteile gegenüber anderen für Druckanwendungen eingesetzten Technologien ein starkes Wachstum verzeichnen.

- SLS verwendet Nylonpulver als Rohmaterial als Ersatz für das lichtempfindliche Harz, das in der Stereolithographie verwendet wird. Es wurde festgestellt, dass Unternehmen und Forschungseinrichtungen auf der ganzen Welt dieses Material und diese Technologie nutzen, um Probleme wie die Sprödigkeit des Harzes bei Sonneneinstrahlung anzugehen. Darüber hinaus hat sich SLS auch als kosten- und materialfreundlich erwiesen, da nach dem Druck keine spezielle Stützstruktur erforderlich ist. Darüber hinaus bietet SLS eine verbesserte Haltbarkeit und eignet sich sowohl für Funktionsteile als auch für Prototypen.

- Darüber hinaus findet SLS ein breites Anwendungsspektrum in verschiedenen Branchen, unter anderem in der Luft- und Raumfahrt, Verteidigung und Automobilindustrie. Angesichts des Paradigmenwechsels in der Weltraumforschung wird erwartet, dass die Nachfrage nach SLS-Drucken steigt und immer mehr Länder sich auf den Start von Satelliten vorbereiten.

- Verschiedene Luft- und Raumfahrtunternehmen übernehmen die Technologie, um eine effiziente Produktion zu fördern. Beispielsweise arbeiten die NASA und private Unternehmen in der Raumfahrtbranche daran, Raketentriebwerke (und im Fall von Relativity Space sogar ganze Raketen) mit weniger Teilen zu bauen, was eine entscheidende Fähigkeit des 3D-Drucks und eine Möglichkeit zur Reduzierung darstellt Produktionszeit und -kosten. Durch selektives Lasersintern und das Aufbringen und Schmelzen von Metallpulver (z. B. hochtemperaturbeständige Inconel-Kupfer-Superlegierung) werden Teile Schicht für Schicht aufgebaut. Die SLS-Technik bietet mehrere Vorteile So können beispielsweise mehrere Teile in nur wenigen Tagen als ein einheitliches Teil gedruckt werden. Das Gewicht der Rakete kann durch weniger Muttern, Schrauben und Schweißnähte reduziert werden. Sollte sich die Rakete bei einem Test als fehlerhaft erweisen, können Änderungen an der 3D-Modellierungssoftware für eine neue Rakete vorgenommen und schnell ein weiterer Test aufgesetzt werden.

- Darüber hinaus eröffnete Primaeam Solutions Pvt Ltd, ein Unternehmen für die Herstellung additiver Teile, im Dezember 2021 sein neues Additive Manufacturing Customer Experience Centre, Innovation Incubation Centre for Healthcare, in Chennai, Indien. Das 10.000 Quadratfuß große Zentrum würde es dem Unternehmen ermöglichen, seine Position als führender Akteur im Dienstleistungsbüro für additive Fertigung mit Technologien wie Elektronenstrahlschmelzen (EBM), selektivem Lasersintern (SLM), Fused Deposition Modeling (FDM) auszubauen. Stereolithographie (SLA), Multi Jet Fusion (MJF) und kontinuierliche Filamentherstellung mit Faserverstärkung (CFF).

- Der Ausbruch der COVID-19-Pandemie hat weltweit für kleine, mittlere und große Industrien zu wirtschaftlichen Turbulenzen geführt. Zusätzlich zu den Problemen haben die von den Regierungen auf der ganzen Welt verhängten landesweiten Lockdowns (um die Ausbreitung des Virus einzudämmen) darüber hinaus dazu geführt, dass Industrien weltweit einen Schlag erlitten haben und die Lieferketten und Produktionsabläufe unterbrochen wurden Die Fertigung umfasst die Arbeit in der Fabrikhalle, wo die Menschen in engem Kontakt stehen und zusammenarbeiten, um die Produktivität zu steigern.