Markt-Trends von Japan Fabrikautomation und Industriesteuerungen Industrie

Für verteilte Steuerungssysteme wird ein erhebliches Marktwachstum erwartet

- Verteilte Steuerungssysteme (DCS) sind prozessorientierte Plattformen, die auf einem Netzwerk miteinander verbundener Sensoren, Aktoren und Steuerungen sowie Terminals basieren, um als zentrale Mastersteuerung für den Produktionsbetrieb einer Anlage zu fungieren. Folglich konzentriert sich ein DCS auf die Steuerung und Überwachung von Prozessen und ermöglicht es den Anlagenbetreibern, alle Anlagenabläufe an einem Ort zu sehen. DCS ermöglicht die Implementierung fortschrittlicher Prozessautomatisierungsstrategien, da es auf einer Regelungsplattform mit geschlossenem Regelkreis arbeitet. Somit eignet sich DCS zur Steuerung des Betriebs einer einzelnen Einrichtung oder Fabrik. Darüber hinaus ist ein DCS von entscheidender Bedeutung für die Maximierung der Transparenz der alltäglichen Betriebsprozesse einer Einrichtung.

- Die Steuerungsarchitektur umfasst eine übergeordnete Steuerungsebene, die mehrfach integrierte Subsysteme überwacht und für die Steuerung der Details eines lokalisierten Prozesses verantwortlich ist. Sie sind mit Sensoren und Aktoren verbunden und nutzen eine Sollwertregelung zur Steuerung des Materialflusses durch die Anlage.

- Einer der wichtigen Vorteile der DCS-Systeme besteht darin, dass die digitale Kommunikation zwischen Workstations, verteilten Controllern und anderen Rechenelementen dem Peer-to-Peer-Zugriffsprinzip folgt. Diese Voraussetzungen haben die Einführung von DCS vorangetrieben, da diese Systeme eine geringere betriebliche Komplexität, ein geringeres Projektrisiko und Funktionalitäten wie Flexibilität für eine agile Fertigung in äußerst anspruchsvollen Anwendungen bieten. Die Fähigkeit von DCS, SPS, Turbomaschinensteuerungen, Sicherheitssysteme, Steuerungen von Drittanbietern und verschiedene andere Anlagenprozesssteuerungen unter anderem für Wärmetauscher, Speisewassererhitzer und Wasserqualität zu integrieren, treibt die Einführung von DCS im Energiesektor weiter voran.

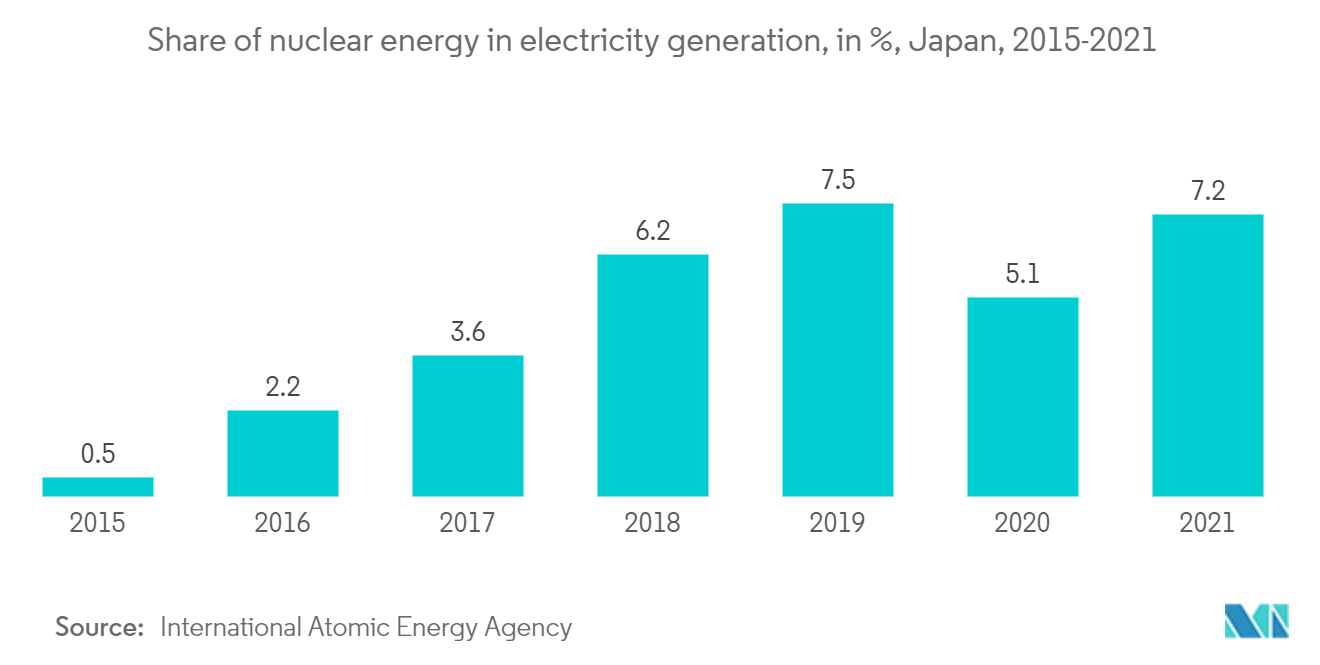

- Mit dem wachsenden Energiebedarf Japans ist das Interesse am Bau neuer Kraftwerke in den nächsten 15 bis 20 Jahren gestiegen. Dies stellt die Atomindustrie vor die Herausforderung, ein hohes Bauvolumen bereitzustellen. Eine Schlüsselstrategie zur Bewältigung dieser Herausforderung ist die Entwicklung eines fortschrittlichen Kernkraftwerksdesigns, das einen modularen Aufbau, ein hohes Maß an Standardisierung, passive Sicherheitsmerkmale, eine reduzierte Anzahl von Komponenten und eine kurze Bauzeit ermöglicht. Dadurch ergeben sich lukrative Chancen für das Wachstum des untersuchten Marktes.

- Auch in Kernkraftwerken, chemischen, petrochemischen, metallurgischen Anlagen usw. nimmt der Einsatz von verteilten Steuerungssystemen zu, da die Fehlerbehebungsanforderungen, die Entwicklungszeit, die Effizienz usw. minimal sind. Es wird erwartet, dass dieser Trend das Wachstum vorantreiben wird den untersuchten Markt erheblich.

- Während verteilte Steuerungssysteme eine effiziente Lösung für die Verwaltung der Funktionen geliefert haben, die für den sicheren und effizienten Betrieb von Anlagen erforderlich sind, haben sie Schwierigkeiten, die Erwartungen zu erfüllen, die sich aus dem Aufkommen digitaler Technologien im industriellen Bereich ergeben. Während Entwicklungen in Japan wie intelligente Instrumentierung und Sensoren, die IIoT-Technologien nutzen, die Möglichkeiten der Steuerung und des Zugriffs auf Daten verändern, haben die Schwierigkeiten bei der Integration dieser Technologien in verteilte Steuerungssysteme dazu geführt, dass ihr größtes Potenzial in einigen Fällen weitgehend ungenutzt geblieben ist. Daher besteht ein enormer Bedarf an innovativen und agilen DCS, ohne ihre Hauptaufgabe, eine große Anzahl regionaler Produktionsanlagen zuverlässig und sicher zu steuern und zu koordinieren, zu gefährden.

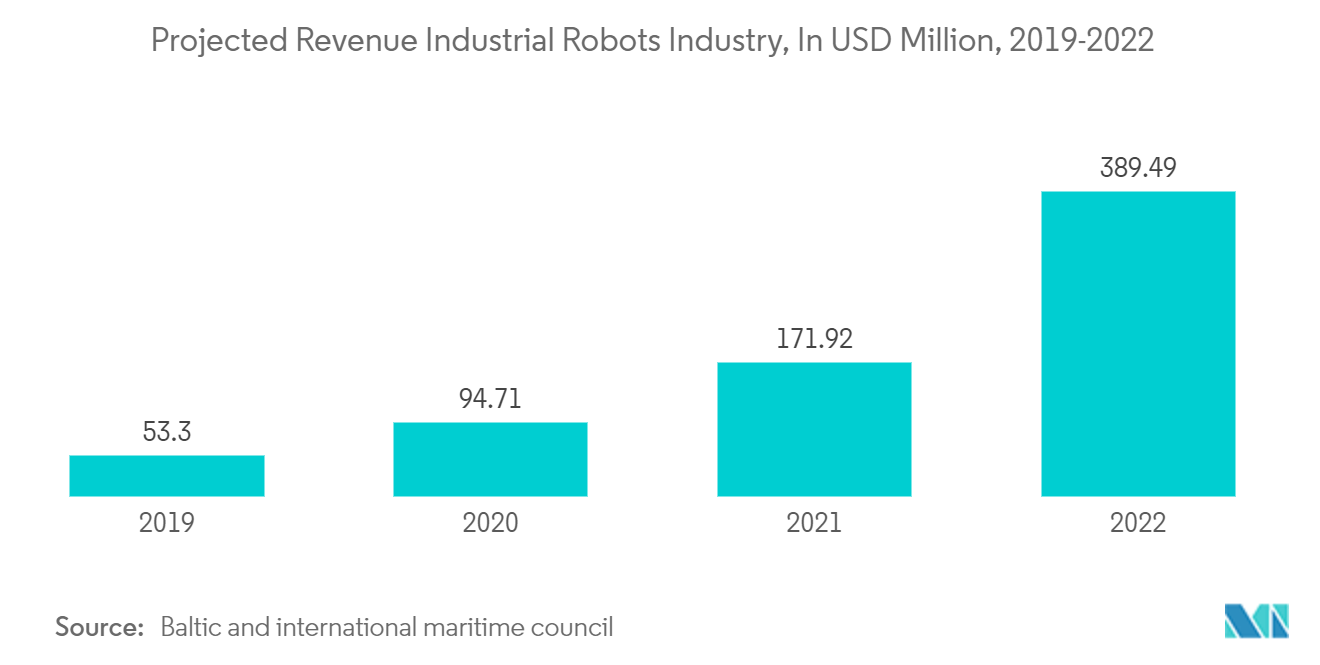

Es wird erwartet, dass Industrieroboter einen großen Marktanteil halten werden

- Japan ist ein wichtiger Akteur in der Produktion von Robotern und Fabrikautomatisierungssystemen. Mit seinem gut entwickelten Robotersektor und seinen Automatisierungstechnologien ist Japan eines der führenden Länder, die weltweit Robotik und Automatisierung in Produktionsprozessen einsetzen. Nach Angaben des japanischen Statistikamtes wird der Industrieumsatz mit Robotern im Land im Jahr 2024 voraussichtlich 16,35 Milliarden US-Dollar erreichen, verglichen mit 10,18 Milliarden US-Dollar im Jahr 2018.

- Japans derzeitige Führungsposition in der Robotik basiert auf einer langen Geschichte der Technologieführerschaft in der Fertigung. Derzeit profitieren japanische Automatisierungsunternehmen von einem starken Nachfragewachstum nach ihren Produkten.

- Angesichts der steigenden Nachfrage in allen Volkswirtschaften setzen Produkthersteller Roboter ein, um einige der sich wiederholenden Prozesse zu automatisieren. Der Markt für Industrieroboter verzeichnete im letzten Jahrzehnt aufgrund der zunehmenden Einführung intelligenter Fabriksysteme eine enorme Nachfrage. Diese Roboter spielen eine entscheidende Rolle.

- Industrie 4.0, die jüngste industrielle Revolution, hat die Entwicklung neuer Technologien wie kollaborativer Roboter, KI-gestützter Roboter usw. vorangetrieben und es Unternehmen ermöglicht, Roboter einzusetzen, um viele Prozesse zu rationalisieren, die Effizienz zu verbessern und Fehler zu beseitigen. Erhöhte Sicherheit am Arbeitsplatz und verbesserte Produktionskapazitäten haben die Industrie weiter dazu veranlasst, in Robotersysteme zu investieren.

- Darüber hinaus werden Industrieroboter immer kleiner und billiger, ohne dass die Qualität darunter leidet. Der Markt wird für wichtige Akteure in mehreren Endverbraucherbranchen immer attraktiver. Allerdings könnten höhere Investitionen das Wachstum des Marktes behindern. Der Anstieg der Nachfrage nach Industrierobotern in Japan wurde durch einen Mangel an Arbeitskräften ausgelöst, die aufgrund von COVID-19-bedingten Sperrungen und einer Modernisierung traditioneller Industrien außer Dienst blieben.