Markt-Trends von Leichte Autos Industrie

Steigende Nachfrage nach Leichtbaumaterialien aus der Automobilindustrie

Da die Kraftstoffkosten und die zurückgelegte Strecke steigen, wünschen sich Verbraucher bessere Meilen pro Gallone (mpg) und berücksichtigen beim Kauf eines Fahrzeugs häufig den Benzinverbrauch als Schlüsselfaktor. Angesichts strenger Abgasvorschriften aufgrund erhöhter Abgasemissionen konzentrieren sich Automobilhersteller auf die Herstellung von Leichtbaufahrzeugen, um den CO2-Ausstoß zu reduzieren. Eine Gewichtsreduktion um 10 kg führt schätzungsweise zu einer Einsparung von 1 Gramm CO2 pro Kilometer. In den Vereinigten Staaten schreiben die Vorschriften vor, dass der durchschnittliche Kraftstoffverbrauchsstandard bis 2025 54,5 Meilen pro Gallone betragen muss. Nach Angaben des US-Energieministeriums (DOE) wird das Gewicht des Fahrzeugs um 10 % reduziert, was zu einer Steigerung des Kraftstoffverbrauchs um 6–8 % führen kann

Um diesen Wandel zu erleichtern, stellen Automobilhersteller daher von Stahl oder Aluminium auf Verbundwerkstoffe um, die für die Kosteneffizienz dieser hochautomatisierten Produktionszyklen, die das Fahrzeuggewicht reduzieren, unerlässlich sind. In einem typischen Automobil beträgt der Anteil der Fasern 50 % des Volumens, während sie nur 10 % des Gewichts ausmachen

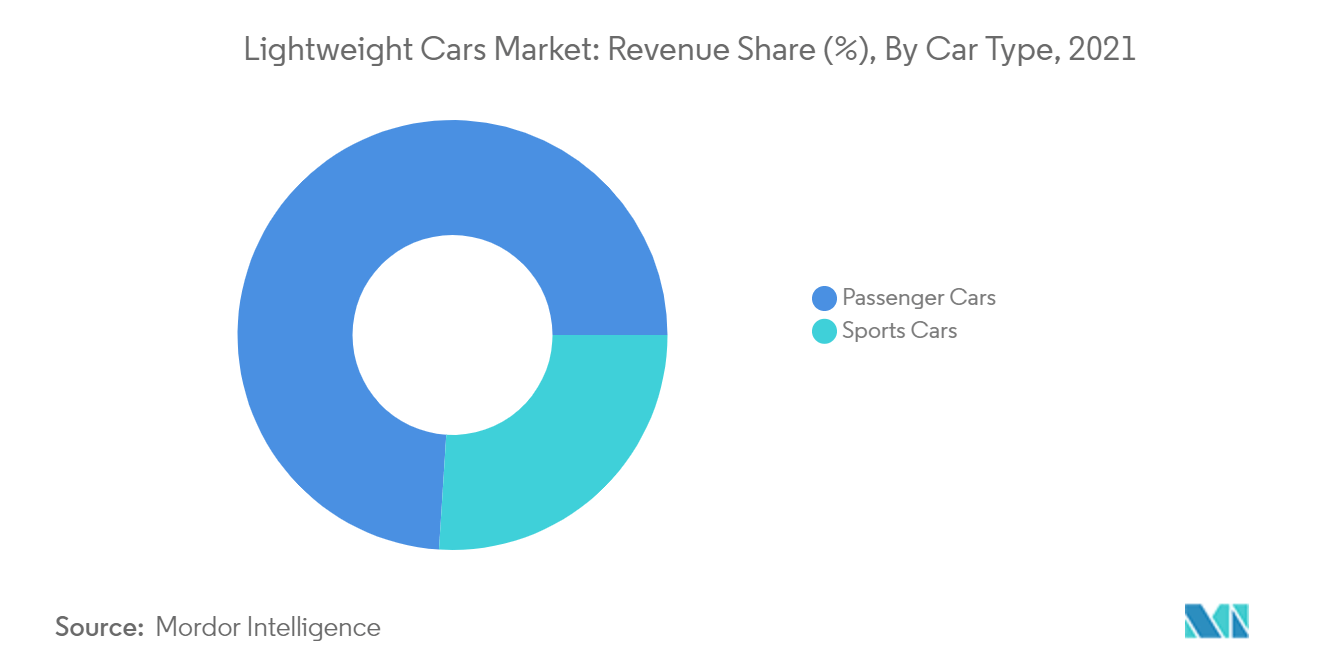

Daher haben die Unternehmen damit begonnen, Materialien wie Kohlefaser und Titanlegierungen zu verwenden, um Fahrzeuge, insbesondere Luxus- und Sportmodelle, leicht und kraftstoffeffizient zu machen. Automobilhersteller wie BMW, Mercedes-Benz, McLaren, Chevrolet und Lamborghini gehören zu den Erstausrüstern, die den Einsatz von Verbundwerkstoffen in ihren Fahrzeugen kontinuierlich steigern, da sie zur Gewichtsreduzierung der Fahrzeuge beitragen

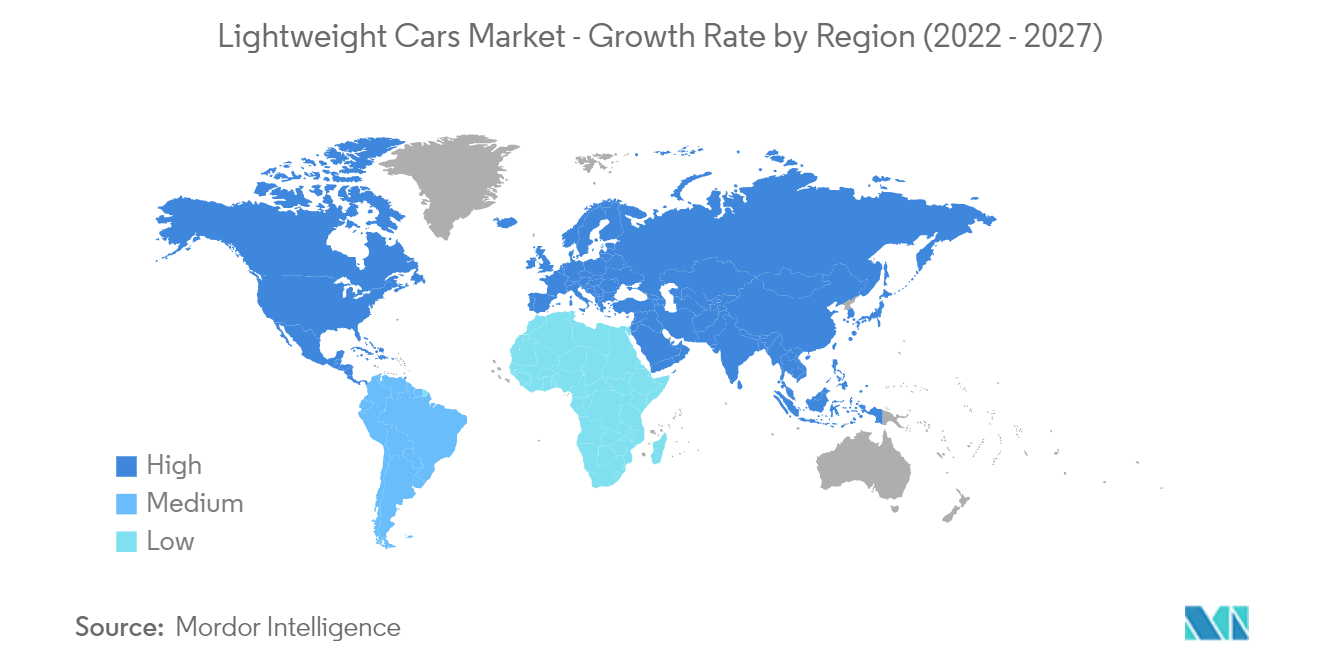

Europa wird voraussichtlich eine gesunde Wachstumsrate verzeichnen

Mit der Einführung strenger Emissionsnormen und Kraftstoffverbrauchsstandards in Europa haben Automobilhersteller in der Region damit begonnen, Kohlefaserverbundwerkstoffe für die Herstellung ihrer Fahrzeuge zu verwenden

Die Unternehmen experimentieren mit neuen Verbundwerkstoffen, die das Gesamtgewicht des Fahrzeugs deutlich reduzieren können. Der Einsatz von kohlenstofffaserverstärktem Kunststoff (CFK) ist bei der Herstellung von Automobilkarosserien weit verbreitet, insbesondere bei deutschen Fahrzeugen wie BMW und Audi

Zum Beispiel,

- Im Juni 2022 gab Gestamp Automocion SA (Gestamp) eine Partnerschaft mit SSAB zur Entwicklung von neuem Docol1000CP-Stahl für Fahrgestellteile des Toyota Yaris bekannt. Der neue Stahl ist stärker (1.000 MPa), leichter und umweltfreundlicher. Diese Eigenschaften ermöglichen auch die Herstellung leichterer Teile sowie ein sehr positives Ermüdungsverhalten, das für alle Teile der Lenkung und Aufhängung eines Autos wichtig ist, wie beispielsweise den vorderen unteren Querlenker (FLCA). Ein geringeres Gewicht verbraucht auch weniger Kraftstoff und stößt weniger Schadstoffe aus.

- BMW ging eine Partnerschaft mit dem deutschen Carbonfaserhersteller SGL Group ein und investierte rund 1 Milliarde US-Dollar in die Sicherung der Lieferkette für CFK, das bei der Produktion von i3 und i8 verwendet wird. Neben BMW fertigt mit Audi auch ein weiterer deutscher Automobilhersteller die Rückwand des Gitterrohrrahmens seiner Luxuslimousine A8 aus CFK. Dieses Teil sorgt für ca. 40 % der gesamten Torsionssteifigkeit des Fahrzeugs und ist somit ein geeignetes Material für den Einsatz im Fahrzeug. Das Teil ist etwa 50 % leichter als sein metallischer Vorgänger.