Markt-Trends von Industriekontrollsystem für den asiatisch-pazifischen Raum Industrie

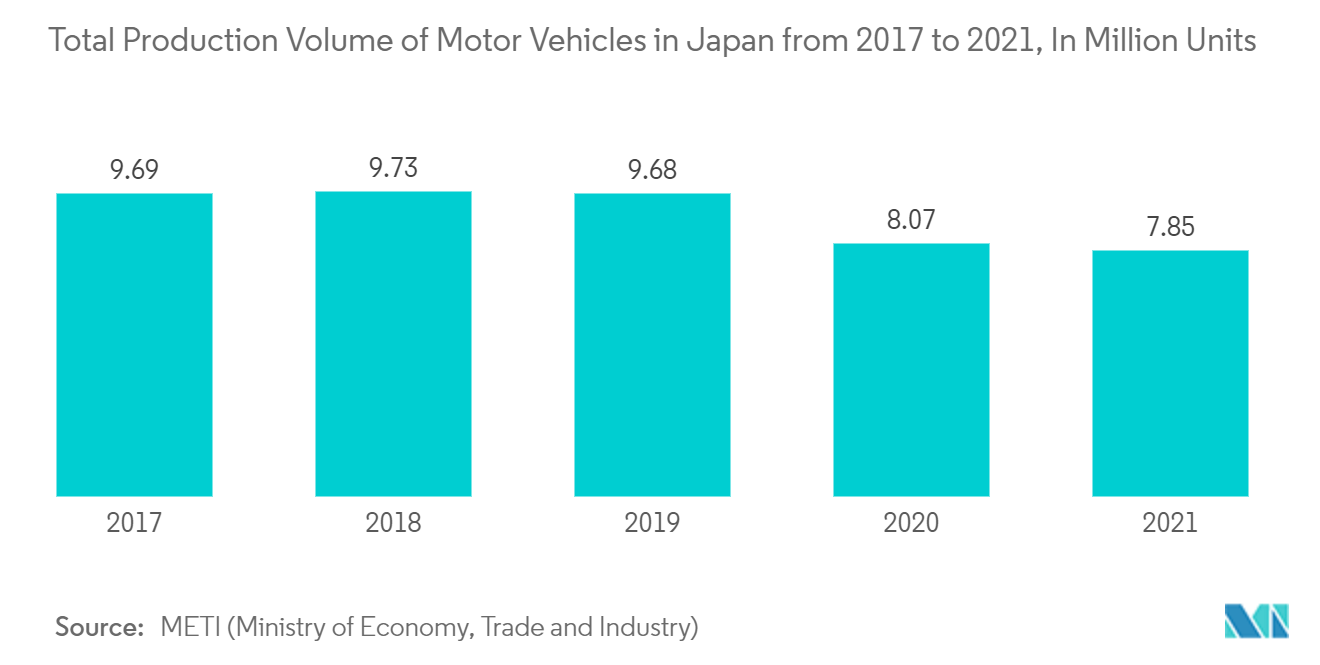

Der Automobilsektor dürfte den Markt antreiben

- Der weitverbreitete Einsatz industrieller Steuerungssysteme durch Unternehmen ist ein bemerkenswerter Trend. Die fortschrittlichen Systeme erleichtern die Fabrikproduktion. Dies deutet auch auf eine allmähliche Verlagerung der Abhängigkeit von Unternehmen von manueller Arbeit hin zu fortschrittlichen technologiebasierten Systemen hin, die eine Anlagenautomatisierung ermöglichen.

- Verschiedene Unternehmen implementieren neue Technologien, um die Jahresproduktion zu steigern. Beispielsweise entschied sich Northern Copper Industry Co. Ltd, ein Unternehmen in Nordchina, das Kupferrohstoffe herstellt, für die Installation eines Elektro- und Automatisierungssystems mit einem ABB Ability System 800xA-DCS (Distributed Control System, DCS) von ABB, um seine Produktionskapazität zu optimieren eine Jahresproduktion von 50,00 Tonnen gewalzter Kupferband- und Folienproduktion erreichen.

- Bedeutende Initiativen haben dazu geführt, dass der Digitalisierung und Industrie 4.0 im Automobilsektor der Region mehr Aufmerksamkeit geschenkt wird, wie zum Beispiel Singapurs Smart Nation, ähnlich der indonesischen 2020 Go Digital Vision, der Thailand 4.0-Initiative und der Industry der vietnamesischen Regierung Unter anderem 4.0-Initiativen.

- Es wird erwartet, dass die zunehmenden Investitionen aller großen Automobilunternehmen in die intelligente Fertigung den ICS-Markt in der Region weiter vorantreiben werden. Beispielsweise eröffnete BMW im Juni 2022 eine neue Fabrik in China für 15 Milliarden CNY (2,2 Milliarden US-Dollar), wobei der Schwerpunkt auf Elektrofahrzeugen liegt, um mit dem Marktführer Tesla und inländischen Konkurrenten gleichzuziehen.

- Im Laufe der Jahre sind Automobilfertigungsanlagen stark automatisiert und in großem Umfang autonome Betriebs- und Steuerungssysteme vom Schweißen und Lackieren bis zur Montage eingesetzt worden. Steuerungssysteme, Roboter, intelligente Sensoren und andere Geräte werden miteinander vernetzt, um die Produktivität und den Output zu steigern. Auf Unternehmensebene bewegen sich auch das Manufacturing Execution System (MES) und das Distributed Control System (DCS) in Richtung Interoperabilität, um die Produktion weiter zu optimieren.

Die Konvergenz von IT- und OT-Netzwerken könnte den Markt vorantreiben

- Immer mehr Industrieunternehmen integrieren ihre IT- und OT-Netzwerke, um wettbewerbsfähig zu bleiben und bessere Geschäftsentscheidungen zu treffen. Die Konvergenz von IT und OT ermöglicht eine direktere Kontrolle und vollständige Überwachung. Die Datenanalyse dieser komplexen Systeme kann mit geringem Aufwand von überall auf der Welt durchgeführt werden.

- Die Integration dieser beiden Technologien erfordert jedoch die Berücksichtigung von Sicherheitsaspekten. Die meisten OT-Systeme waren nie für den Fernzugriff konzipiert und die Konnektivitätsrisiken wurden nicht berücksichtigt. Daher müssen diese Systeme möglicherweise regelmäßig aktualisiert werden, was zu Schwachstellen führt. Dadurch könnten kritische Infrastrukturen und Organisationen dem Risiko von Wirtschaftsspionage und Sabotage ausgesetzt werden.

- Da aufgrund des konvergenten IT/OT-Netzwerks immer mehr industrielle Steuerungssysteme, Sensoren und andere Steuerungen als Endpunkte des industriellen Internets der Dinge (IIoT) fungieren, sind Unternehmen anfälliger für Cyberangriffe und erhöhte Sicherheitsrisiken.

- Ein Angriff auf ein OT- oder IT-Netzwerk kann aufgrund der Möglichkeit einer seitlichen Bewegung Vermögenswerte gefährden. Beispielsweise könnte ein erfolgreicher Angriff auf kritische Funktionen eines Steuerungssystems wie Strom, sauberes fließendes Wasser, Herstellungsprozesse und lebensrettende Gesundheitsbehandlungen zu einer Verletzung der Unternehmensdaten und damit zu einer Katastrophe führen. Ebenso könnte die Infiltration eines Unternehmens-IT-Netzwerks zu einem ICS-Angriff führen.