Markt-Trends von APAC Die-Attach-Ausrüstung Industrie

Für die GUS wird ein deutliches Wachstum erwartet

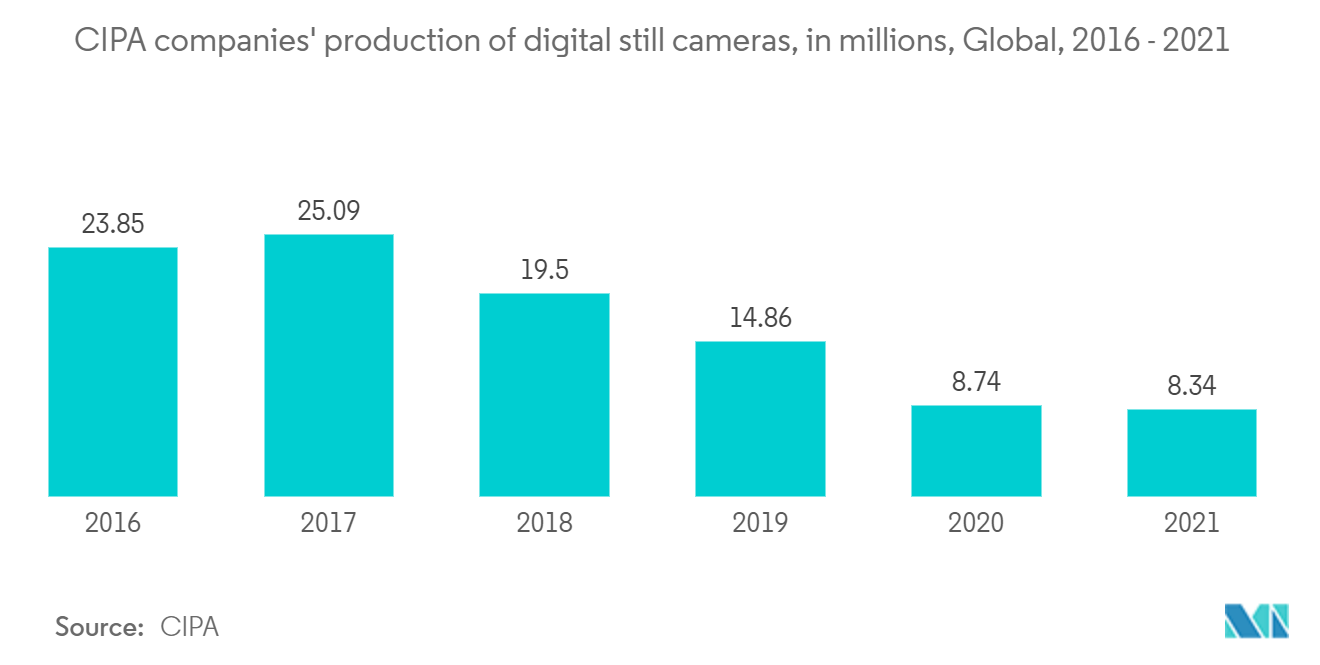

- CMOS-Bildsensoren bieten Kamerafunktionen in Smartphones und anderen Produkten, und da die Skalierungsnachfrage wächst, entstehen die damit verbundenen Fertigungsprobleme in der Fabrik.

- Die Datenleistung mit höherer Bandbreite hat sich von 3G zu 4G weiterentwickelt, und derzeit ist bei 5G die Nachfrage nach Kameras mit höherer Qualität gestiegen. Dieser Trend hat die Stapeltechniken für CMOS-Bildsensoren vorangetrieben, da höhere Pixelzahlen und eine bessere Auflösung erforderlich sind. Über diese Trends hinaus haben die Bereiche biometrische ID, 3D-Sensorik und verbesserte menschliche Sehanwendungen das Segmentwachstum gesteigert.

- Die Nachfrage der Kunden nach größeren und besseren Kameras führt zu mehr Sensoren mit größeren Chipgrößen. Neben der Pixelskalierung werden CMOS-Bildsensoren weiteren Innovationen unterzogen, beispielsweise dem Chip-Stacking. Die Anbieter auf dem untersuchten Markt nutzen hierfür auch unterschiedliche Verbindungstechnologien wie Through-Silicon Vias (TSVs), Hybrid-Bonding und Pixel-to-Pixel.

- Beim Hybrid-Bonding werden die Dies beispielsweise über Kupfer-Kupfer-Verbindungen verbunden. Dafür werden zwei Wafer in einer Fab verarbeitet. Einer ist der Logik-Wafer, während der andere der Pixel-Array-Wafer ist. Die Verbindung der beiden Wafer erfolgt über eine Dielektrikum-zu-Dielektrikum-Verbindung, gefolgt von einer Metall-zu-Metall-Verbindung.

- Hybrid-Bonding-DBI-Technologien, Xperis proprietäre Technologie, werden von Samsung in großem Umfang bei der Herstellung von CMOS-Bildsensoren für seine Telefone eingesetzt. Diese Technologie für CMOS-Bildsensoren ermöglicht eine dauerhafte Cu-Cu-Verbindung bei Raumtemperatur, ein Glühen bei niedriger Temperatur (ca. 300 °C) und keinen externen Druckverbindungsprozess (Dielektrikum/Metall).

- Zuvor spielte die Direct-Bond-Technologie daher eine wichtige Rolle bei der Realisierung von BSI mit Pixelskalierung (Rückseitenbeleuchtung) und gestapeltem BSI mit mehreren Generationsvarianten unter der Leitung von Xperifor über 15 Jahre.

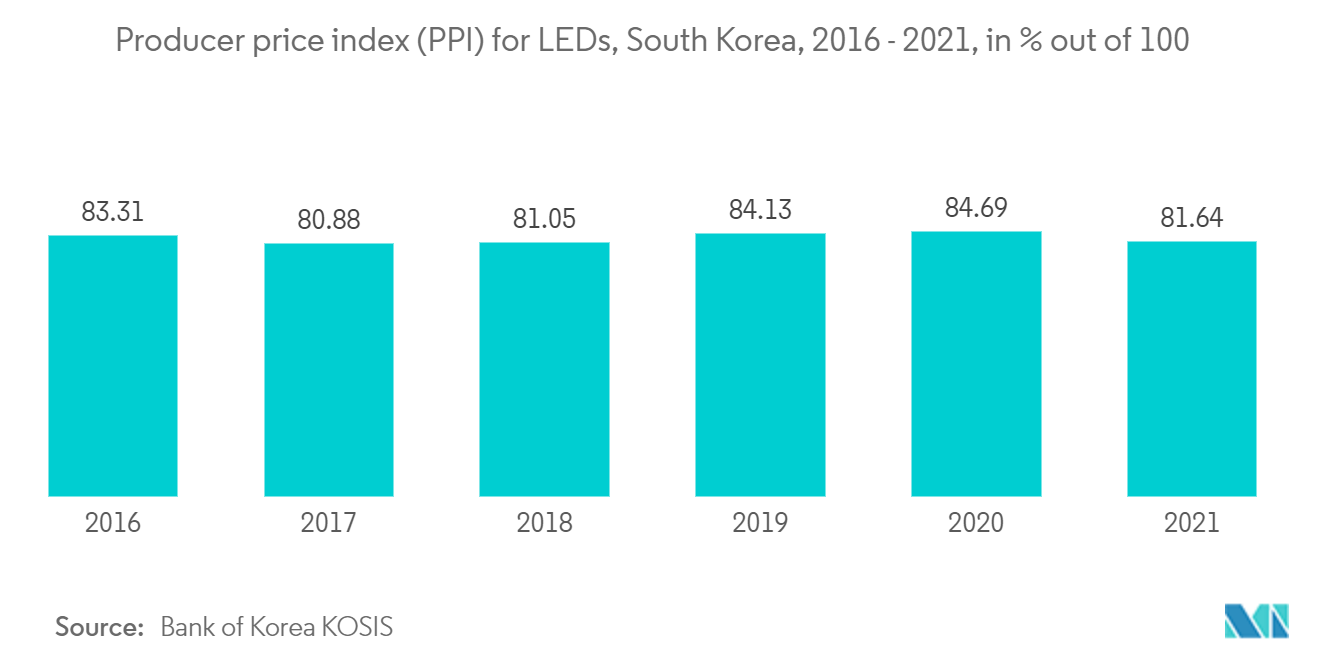

LED soll Marktanteile dominieren

- Das Die-Attach-Material spielt eine Schlüsselrolle für die Leistung und Zuverlässigkeit von LEDs mittlerer, hoher und superhoher Leistung. Die Nachfrage nach Die-Attach-Geräten steigt mit zunehmender LED-Penetrationsrate. Die Auswahl eines geeigneten Die-Attach-Materials für eine bestimmte Chipstruktur und -anwendung hängt von verschiedenen Überlegungen ab, zu denen der Verpackungsprozess (Durchsatz und Ausbeute), die Leistung (Wärmeableitungsleistung und Lichtleistung), die Zuverlässigkeit (Lichtstromerhaltung) und die Kosten gehören. Für die Befestigung von LED-Chips wurden eutektisches Gold-Zinn, mit Silber gefüllte Epoxidharze, Lot, Silikone und gesinterte Materialien verwendet.

- SFE bietet eine Epoxidklebstoff-Verbindungsmethode an, bei der seine LED-Epoxid-Die-Bonder-Maschine eine Indexzeit von 0,2 Sek./Zyklus (90 Prozent Betriebsrate) mit einer Chipgröße von 250 * 250 Standards aufweist und eine Leadframe-Erkennung durch 2 Kameras ermöglicht. Seine Softwarefunktion bietet Lehrfunktionen für die automatische Montage- und Aufnahmeebene.

- Darüber hinaus stellen leitfähige Klebstoffe (hauptsächlich mit Silber gefüllte Epoxidharze) die größte Klasse thermischer Die-Attach-Materialien (nach Stückzahl) für LEDs dar. Sie sind mit vorhandenen Back-End-Verpackungsgeräten kompatibel und bieten ein attraktives Preis-Leistungs-Verhältnis (typischerweise bis zu 50 W/mK thermisch mit sekundärer Reflow-Kompatibilität). Da sie auf blankem Silizium haften, sind sie das am meisten bevorzugte Material für Chips ohne Back-End-Metallisierung wie GaN auf Silizium.

- Darüber hinaus gibt es auf dem LED-Markt viele konkurrierende Konkurrenten, und ASM ist einer der führenden Akteure auf diesem Markt. Sein LED-Epoxid-Hochgeschwindigkeits-Die-Bonder AD830 dominiert den LED-Markt. Es ist schnell, zuverlässig und präzise mit einer Chip-Platzierungsgenauigkeit von +/-1 Mil und +/-3 Grad. Die Zykluszeit für einen kleinen Chip wie 10 Mil x 10 Mil beträgt 180 ms, was einem UPH von 18.000 entspricht. Es ist mit einem Post-Bond-Inspektionssystem ausgestattet, das die verklebte Einheit im voreingestellten Platzierungsbereich überwacht.